Paksuus ja koostumus sovittelun vastainen lasi vaikuttaa merkittävästi sen vastustuskykyyn mekaaniseen jännitykseen ja lämpötilan vaihteluihin. Näin nämä tekijät tulevat peliin:

1. Paksuus ja mekaaninen jännitys:

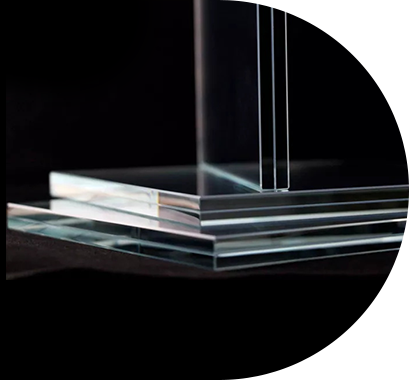

Lisääntynyt paksuus suuremmalle lujuudelle: paksumpi lasi tarjoaa yleensä paremman vastustuskyvyn mekaaniselle jännitykselle. Tämä johtuu siitä, että suurempi paksuus tarkoittaa, että on enemmän materiaalia, joka absorboi ja jakaa lasiin kohdistetut voimat. Lasin paksuuden kasvaessa se on vähemmän todennäköisesti muodonmuutos kuorman alla, mikä sopii paremmin korkean stressiympäristöön.

Stressinjakauma: Paksempi lasi voi jakaa stressiä tasaisemmin sen pinnan yli, vähentäen paikallisen muodonmuutoksen tai rikkoutumisen todennäköisyyttä. On kuitenkin raja, kuinka paljon paksuus voi parantaa vastustuskykyä ennen kuin muut tekijät, kuten paino tai valmistuksen monimutkaisuus, tulee peliin.

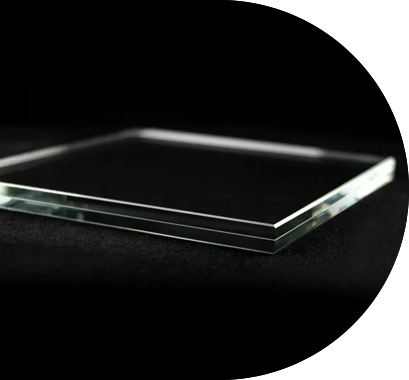

Mahdolliset paksuuden alaosat: Vaikka paksuus voi parantaa vastustuskykyä, liian paksusta lasista voi tulla hauraita tai alttiita halkeiluun äkillisissä, terävissä iskuissa. Tällaisissa tapauksissa lasi voi olla vähemmän kykenevä absorboimaan iskuenergiaa murtumatta, varsinkin jos lasia ei karkaistu tai kemiallisesti vahvistettu.

2. koostumus ja mekaaninen stressi:

Lasikoostumus tehostetulle lujuudelle: Lasin koostumus (esim. Käytettyjen raaka-ainetyyppi, kuten piidioksidi, sooda-kalkki tai borosilikaatti) on ratkaiseva rooli sen lujuudessa ja muodonmuutosvastuksessa. Esimerkiksi lasi, jolla on korkeampi piidioksidipitoisuus, on taipumus olla kovempi ja vastustuskykyisempi naarmuille ja mekaaniselle jännitykselle.

Kemiallinen vahvistaminen: Elementtien, kuten kaliumionien, lisääminen tai kemiallisten vahvistamisprosessien (esim. Ioninvaihto) käyttäminen voi lisätä lasin muodonmuutoksenkestävyyttä luomalla puristusjännityksen pinnalle, mikä tekee siitä entistä ulkoisten voimien kestävyyden. Tämä on yleistä tuotteissa, kuten karkaistu lasi, joka on vahvempi ja kestävämpää mekaanisille vaurioille.

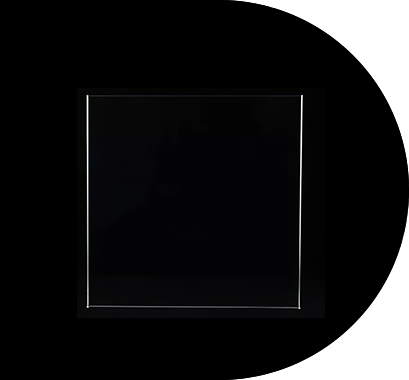

Laminoidut tai monikerroksiset koostumukset: Lisälujuus, monikerroksiset lasijärjestelmät (esim. Laminoitu tai komposiittilasi) voivat jakaa mekaanisia jännityksiä useiden kerroksien välillä vähentäen muodonmuutosriskiä. Näitä järjestelmiä käytetään usein ympäristöissä, joissa lasin on kestettävä merkittäviä vaikutuksia, kuten autoteollisuuden ikkunoissa tai suojapeitteissä.

3. paksuus ja lämpötilan vaihtelut:

Lämpöeristys: paksumpi lasi tarjoaa yleensä paremman lämmöneristyksen, mikä voi auttaa lieventämään lämpötilan vaihtelun vaikutuksia. Paksummalla lasilla on korkeampi lämpömassa, mikä tarkoittaa, että se voi absorboida ja varastoida lämpöä tehokkaammin vähentäen nopeutta, jolla lämpötilan muutokset tapahtuvat materiaalin sisällä. Tämä voi auttaa lasia ylläpitämään rakenteellista eheyttä nopean lämpötilan muutosten aikana, koska se vastustaa lämpöokkia.

Lämpölaajennus: paksumpi lasi kokee myös vähemmän muodonmuutoksia lämmön laajenemisesta, koska lisääntynyt materiaalitilavuus jakaa lämpöjännitykset tasaisemmin. Jos paksuus ei kuitenkaan ole tasainen tai lasikoostumus ei sovellu hyvin lämpöpyöräilyyn, lämpöjännitykset voivat silti johtaa halkeamiin tai vääntymiseen, etenkin reunoilla tai kosketuspisteillä.

Lämpöjännityksen halkeamisen riski: paksumpi lasi, etenkin kun se yhdistetään alhaiseen lämmönjohtavuuskoostumukseen, voi vangita lämmön tietyissä kohdissa, mikä johtaa lämpöjännityshalkeamiin, jos lasin pinnan ja ytimen lämpötilaero muuttuu liian suureksi. Tämä pätee erityisesti suuriin lasipaneeleihin, jotka ovat alttiina suorille auringonvalolle tai dramaattisille lämpötilan muutoksille.

4. koostumus ja lämpötilan vaihtelut:

Lasityyppien lämpövastus: Tietyntyyppiset lasikoostumukset soveltuvat paremmin äärimmäisten lämpötilan muutosten käsittelemiseen. Esimerkiksi:

Borosilikaattilasi (jota yleisesti käytetään laboratorioasetuksissa) tunnetaan alhaisesta lämmön laajennuskertoimesta, mikä tekee siitä erittäin kestävän lämpöiskun ja lämpötilan vaihtelut.

Soda-kalkkulasilla (useimmissa päivittäisissä sovelluksissa) on korkeampi lämpölaajennuskerroin, ja se todennäköisemmin kokee lämpöjännityshalkeamia, kun ne altistetaan äkillisille lämpötilan muutoksille.

Lämpökäsittelyprosessit: Lasin koostumus yhdistettynä lämpökäsittelyprosessiin (kuten karkaisu tai hehkutus) voi tehdä siitä entistä kestävämmän lämpötilan vaihtelut. Esimerkiksi karkaistu lasi käy läpi nopean jäähdytyksen lämmityksen jälkeen, mikä aiheuttaa puristusjännityksiä, jotka parantavat sen vastustuskykyä sekä mekaanisille voimille että lämpötilan vaihteluille. Tämä tekee siitä ihanteellisen ympäristölle, jolla on korkea lämpöpyöräily, kuten ikkunat tai lasipaneelit, jotka ovat alttiina ulkona.

5. paksuuden ja koostumuksen yhdistetyt vaikutukset:

Optimaalinen paksuus maksimaalisen suorituskyvyn saavuttamiseksi: Lasin paksuuden ja koostumuksen yhdistelmä voidaan optimoida eri sovelluksiin. Esimerkiksi ympäristöissä sekä mekaanisella rasituksella että lämpötilalla (kuten teollisuuskoneilla tai rakennusten julkisivuilla), paksumman, kemiallisesti vahvistetun lasin (voimakkuuden) ja borosilikaatin (lämmönkestävyyden vuoksi) tasapaino voi tarjota parhaan vastustuskyvyn molemmille voimille.

Räätälöinti tietyille sovelluksille: Tarkoitetusta käytöstä riippuen (esim. Arkkitehtonisessa lasin, autojen ikkunoissa tai elektroniikassa) valmistajat voivat säätää lasin paksuutta ja koostumusta tasapainottaakseen mekaanisen lujuuden tarvetta kyvyn kestämiseen lämpövaihteluissa tai muodonmuutoksella.